Техническая информация

Что такое нержавеющая сталь?

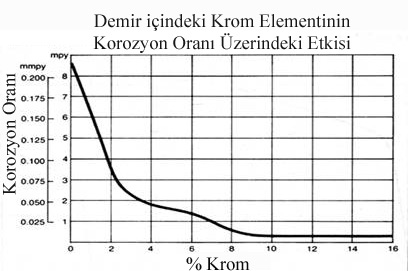

В металлургии нержавеющая сталь определяется как сплав железа и углерода, содержащий минимум 10,5% хрома. Как видно ниже, именно хром является основным элементом, который защищает сталь от коррозии. Название "нержавеющая сталь" происходит от её способности не покрываться пятнами, не подвергаться коррозии и не ржаветь, в отличие от обычной стали. Такой материал также называют "коррозионностойкой сталью", особенно в аэрокосмической промышленности, если не уточнены тип и качество сплава. Сегодня существует множество различных качеств и вариантов поверхности нержавеющих сталей, которые легко доступны и надёжно работают даже в самых суровых условиях на протяжении всего срока службы изделия. Даже в повседневной жизни мы постоянно сталкиваемся с этими материалами — от столовых приборов до часов.

Нержавеющая сталь обладает высокой устойчивостью к коррозии и окислению в различных природных и искусственных условиях. Однако для каждой конкретной области применения крайне важно выбрать правильный тип и качество нержавеющей стали. Первым шагом в выборе качества является тщательный анализ всех возможных и существующих условий эксплуатации ещё на стадии проектирования.

При нормальной комнатной температуре и атмосферных условиях высокая устойчивость к окислению достигается добавлением минимум 13% хрома (по массе), а в особо агрессивных средах — до 30%. Когда хром в нержавеющей стали контактирует с кислородом (присутствующим в атмосфере), он немедленно образует тончайший пассивирующий слой оксида хрома (Cr₂O₃). Этот слой настолько тонок, что его невозможно увидеть невооружённым глазом, но он полностью защищает металл, предотвращая проникновение воды, газов и кислорода. Если пассивный слой повреждается или царапается, он быстро самовосстанавливается. Этот процесс называется пассивацией и также наблюдается у некоторых других металлов, например у титана.

Элемент никель, а также элементы, добавляемые в небольших количествах, такие как молибден и ванадий, способствуют формированию пассивного слоя. Коррозионная стойкость и устойчивость к пятнам делают нержавеющую сталь идеальным и незаменимым материалом для широкого спектра коммерческого применения благодаря низким затратам на обслуживание, доступной стоимости и привлекательному внешнему виду. Хотя существует более 150 марок нержавеющей стали, в промышленности наиболее широко используются около 15 из них.

Как и другие стали, нержавеющая сталь выпускается в виде листов, пластин, прутков, проволоки, труб и различных профилей, производится методом холодной и горячей прокатки, а также литья. Она широко используется в пищевой промышленности, медицине, хирургическом оборудовании, промышленном оборудовании, автомобильной промышленности, производстве бытовой техники, строительстве и архитектуре. Одной из сфер применения нержавеющей стали являются украшения и часы, которые мы используем каждый день. Наиболее распространённая марка для ювелирных изделий — это 316L. Нержавеющая сталь не темнеет и не окисляется, как серебро, и благодаря меньшей плотности она легче и удобнее в дизайне.

Нержавеющая сталь на 100% пригодна для вторичной переработки. Около 60% используемой нержавеющей стали производится из переработанных материалов, таких как изделия, достигшие конца срока службы, и отходы производственных процессов. С древних времён сохранилось несколько железных изделий, устойчивых к коррозии. Самым известным примером является «Железная колонна в Дели», построенная Кумара Гуптой I в 400-х годах в Индии. Однако, в отличие от нержавеющей стали, эта колонна свою устойчивость к коррозии получила не благодаря хрому, а из-за высокого содержания фосфора, который в сочетании с местными климатическими условиями образовал защитный слой оксидов железа и фосфора. Коррозионная стойкость железо-хромовых сплавов впервые была замечена французским металлургом Пьером Бертсье в 1821 году, но технологии того времени не позволяли практическое производство таких сплавов.

В 1890-х годах немец Ханс Гольдшмидт разработал алюминотермический процесс для получения безуглеродистого хрома. С этого момента начались активные исследования в области нержавеющих сталей. Современное развитие нержавеющей стали началось в 1913 году, когда британский металлург Гарри Брили случайно открыл коррозионно-стойкую сталь в процессе работы над усовершенствованием стволов ружей. Это стало точкой отсчёта для нержавеющей стали. В дальнейшем была разработана аустенитная нержавеющая сталь марки 18-8 (304), которая появилась на рынке в 1920-х годах и добилась большого успеха в применении. С 1930-х годов нержавеющая сталь стала незаменимой в промышленности и повседневной жизни. Продолжая исследования с использованием других легирующих элементов, учёные со временем разработали марки нержавеющих сталей, которые мы знаем сегодня.

Дуплексные нержавеющие стали были разработаны около 70 лет назад для использования в сульфитной бумажной промышленности. Изначально дуплексные сплавы применялись для решения проблем коррозии, вызванной солёной охлаждающей водой и агрессивными химическими средами. В 1970-х годах, с развитием газовых и нефтяных платформ в Северном море, было разработано второе поколение дуплексных сталей. Добавление азота улучшило ударную вязкость, свариваемость и стойкость к хлоридной коррозии. Наиболее распространённым дуплексным сплавом является UNS S31803, а в 1996 году был стандартизирован улучшенный вариант — UNS S32205.

Во время Второй мировой войны были открыты нержавеющие стали с упрочнением путём осаждения. Первая нестандартная марка из этой группы, 17-7PH, появилась в 1948 году.

История нержавеющей стали

Одним из преимуществ нержавеющих сталей, упрочнённых осаждением, является то, что эти материалы могут поставляться в состоянии "обработанного раствора", готовые к механической обработке. После механической обработки или изготовления деталей их прочность может быть увеличена с помощью простого термического процесса при низкой температуре. Поскольку обработка осуществляется при низких температурах, не происходит тепловых деформаций или коробления готового изделия. Нержавеющие стали с упрочнением осаждением делятся на три подгруппы: мартенситные PH, полу-аустенитные PH и аустенитные PH стали. В зависимости от содержания легирующих элементов, стали PH могут обладать коррозионной стойкостью на уровне аустенитной стали качества 304. Однако их коррозионная стойкость в отожженном состоянии очень низкая, поэтому их нельзя использовать до проведения термообработки. Структура может быть BCT, FCC или их комбинацией.

Разновидности нержавеющей стали

Существует множество разновидностей нержавеющей стали. Например, при добавлении никеля к железу стабилизируется аустенитная микроструктура, что делает сталь немагнитной и менее хрупкой при низких температурах. Для повышения твёрдости и прочности увеличивают содержание углерода. Такие стали после термической обработки применяются в лезвиях бритв, ножах и режущих инструментах. Марганец также часто добавляется для поддержания аустенитной структуры при меньших затратах по сравнению с никелем.

Нержавеющие стали классифицируются по их кристаллической микроструктуре на пять групп:

- Аустенитные нержавеющие стали

- Ферритные нержавеющие стали

- Мартенситные нержавеющие стали

- Дуплексные нержавеющие стали

- Нержавеющие стали с упрочнением осаждением

1 — Аустенитные нержавеющие стали

Аустенитные нержавеющие стали серии 300 составляют около 60% мирового производства нержавеющей стали. Они содержат максимум 0,15% углерода, минимум 16% хрома и достаточно никеля и/или марганца для стабилизации аустенитной структуры от низких температур до температуры плавления. Самый известный тип — сталь марки 18/10 (качество 304), содержащая 18% хрома и 8% никеля. Супераустенитные стали, такие как AL-6XN и 254SMO, благодаря высокому содержанию молибдена (>6%), добавлению азота и высокому содержанию никеля, обладают выдающейся стойкостью к точечной и межкристаллитной коррозии. Из-за высокого содержания легирующих элементов стоимость супераустенитных сталей значительно выше. Аналогичные эксплуатационные характеристики можно достичь с более дешёвыми ферритными или дуплексными сталями. Самые популярные аустенитные марки — 304 и 316. Аустенитные нержавеющие стали немагнитны, не поддаются термообработке для упрочнения, обладают высокой пластичностью, отличной свариваемостью и коррозионной стойкостью. Их структура — FCC.

2 — Ферритные нержавеющие стали

Ферритные нержавеющие стали, как правило, не содержат никеля, но имеют высокое содержание хрома (от 10,5% до 30%), а также карбидообразующие элементы, такие как молибден, титан и ванадий. Высокое содержание хрома обеспечивает отличную коррозионную стойкость. Ферритные стали имеют механические и физические свойства, аналогичные углеродистым сталям, и являются магнитными в отличие от аустенитных сталей. Из-за низкого содержания углерода они не могут быть упрочнены термической обработкой, но хорошо обрабатываются холодной деформацией. Единственный применяемый термический процесс — отжиг. Рост цен на легирующие элементы, особенно на никель, ускорил развитие ферритных марок с высокой коррозионной стойкостью при более низкой стоимости. Наиболее известные ферритные стали — 430 и 442. Их кристаллическая структура — BCC.

3 — Мартенситные нержавеющие стали

Мартенситные нержавеющие стали похожи на ферритные стали и напоминают низколегированные высокопрочные или углеродистые стали. Однако благодаря более высокому содержанию углерода их можно упрочнять термической обработкой, как углеродистые стали. Основные легирующие элементы: 12–15% хрома, 0,2–1,0% молибдена и 0,1–1,2% углерода. Кроме некоторых исключений, мартенситные стали не содержат никель. Они магнитны. При увеличении содержания углерода возрастает твёрдость и прочность, но снижается пластичность и ударная вязкость. Закалкой они могут достигать твёрдости до 60 HRC. После старения или отпуска достигается оптимальная коррозионная стойкость. По сравнению с ферритными и аустенитными сталями их коррозионная стойкость ниже. Они хорошо обрабатываются и формуются. Структура мартенситных сталей — BCT.

4 — Дуплексные нержавеющие стали

Дуплексные нержавеющие стали содержат примерно равные доли ферритной и аустенитной фаз. Их устойчивость к коррозии зависит от состава сплава. По сравнению с аустенитными сталями, они обладают большей прочностью и лучшей стойкостью к локализованной коррозии, особенно к точечной, трещиноватой и коррозии под напряжением. Они содержат 19–28% хрома, до 5% молибдена и меньше никеля, чем аустенитные стали. Основным ограничением дуплексных сталей является склонность к хрупкости при высоких и очень низких температурах (выше 300°C и ниже -50°C). Наиболее известная марка — 2205. Ферритная часть структуры — BCC, а аустенитная часть — FCC.

5 — Нержавеющие стали с упрочнением осаждением (PH)

Нержавеющие стали с упрочнением осаждением, также называемые "стареющими нержавеющими сталями", содержат в основе хром и никель и сочетают в себе свойства мартенситных и аустенитных сталей. Они могут быть упрочнены термической обработкой, как мартенситные стали, и имеют коррозионную стойкость, аналогичную аустенитным сталям. Упрочнение достигается добавлением таких элементов, как медь, алюминий, титан, ниобий и молибден. Наиболее известная марка в этой группе — 17-4 PH, также известная как 630. Эта сталь содержит 17% хрома, 4% никеля, 4% меди и 0,3% ниобия.